Industria 4.0

Imagen recuperada de https://pixabay.com/es/photos/industria-industria-4-web-red-2738423/

Y con el Internet de las cosas (IoT), llegó la industria 4.0, también conocida como la 4rta. Revolución industrial.

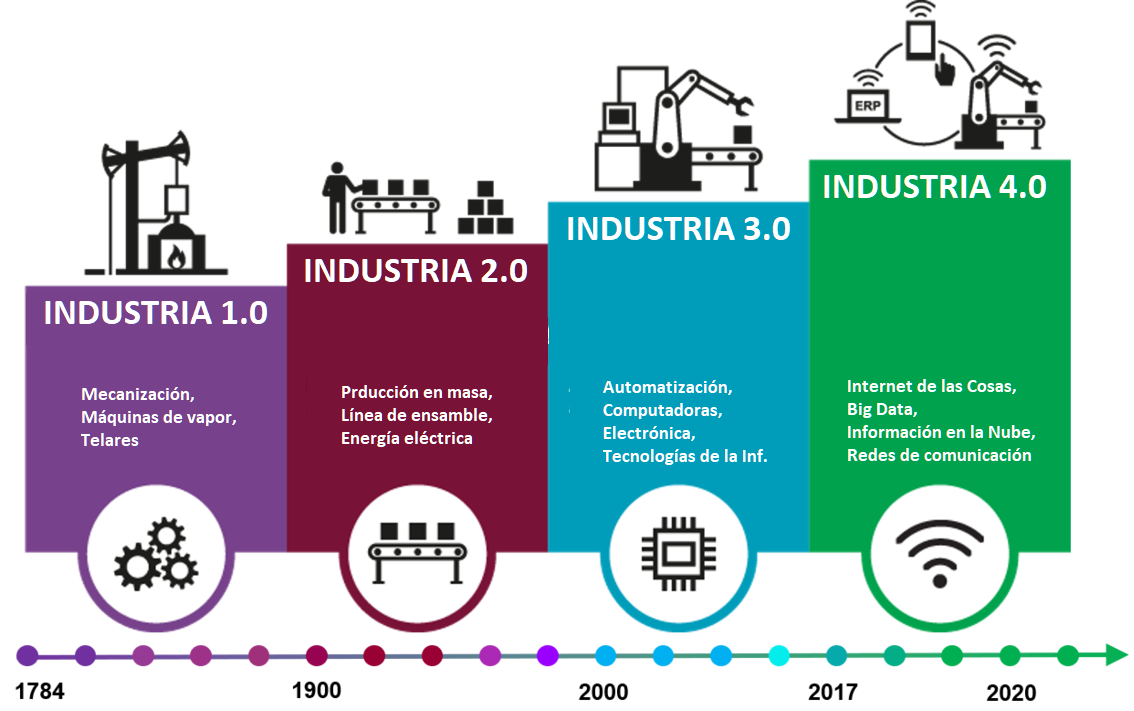

Los procesos industriales de fabricación y manufactura han ido evolucionando constantemente a lo largo de la historia, teniendo como la primera revolución industrial al final del siglo XVIII y principios del siglo XIX, dónde los procesos de producción se modificaron desde un trabajo manual y ayudado por diferentes animales de trabajo, a un sistema en el cual se utilizaban sistemas mecanizados, telares, y el uso de máquinas funcionales por medio de vapor, que han sido consideradas como el origen de esta revolución. Esta primera revolución generó un aumento de los conocimientos en todas las ramas técnicas y científicas.

A principios del siglo XX, aparecería la segunda revolución industrial, transformando los procesos de industrialización al utilizar líneas de producción y energía eléctrica, provocando la producción en masa, y obviamente, el aumento de la productividad. A los procesos técnicos, se le sumo también el uso de nuevos materiales, tales como el acero, el cobre y el petróleo.

Con el desarrollo y uso de los semiconductores y la electrónica, llega la tercera revolución industrial, que pone como eje central de sus líneas de producción el desarrollo de sistemas electrónicos para la automatización y monitoreo de la producción, así como el uso de las tecnologías de la información. En este punto, también se considera el cambio de paradigmas en el uso de combustibles, migrando hacía energías limpias. Esta revolución ha sido considerada como una revolución científica tecnológica, por la cantidad de avances que se implementó y se desarrolló en ella.

Y por último llega la última revolución industrial, conocida como la industria 4.0. Esta última revolución está marcada por el uso de algoritmos de IA, la posibilidad de procesar grandes cantidades de datos, el uso de servidores en la nube que nos permiten almacenar grandes cantidades de datos de acceso universal, la posibilidad de transmitir ideas digitales al mundo real por medio de impresión 3D, y por supuesto, la conexión hacía el Internet de las Cosas.

Esta última revolución esta directamente ligada al concepto del IoT, ta que al igual que este, la industria 4.0 busca tener conectados en cada momento sus procesos de fabricación y de esta forma poder monitorear de forma autónoma todo la línea de producción. En este sentido, una pieza generada por medio de este paradigma será monitorizada en cada paso de su fabricación, pudiendo dar información detallada y al momento, al comprador final del proceso del producto.

Se busca que cada dispositivo este conectado a internet, y obviamente a su red interna, y que ellos se comuniquen entre sí, de tal manera que el sistema completo pueda tomar “decisiones” sobre el proceso en base a todos los datos procesados.

Podemos visualizar a la industria 4.0 como un ente único “pensante”, en el que cada componente se puede comunicar con los demás y que puede interactuar con su entorno en todo momento, debido a las redes de sensores que son utilizadas para este fin.

Como se mencionó en otra sección de esta web, este paradigma de procesamiento industrial puede ser desarrollado e implementado por estudiantes de las carreras ingenieriles y de tecnología, debido a que muchos de estos procesos pueden ser realizados por medio de tarjetas de desarrollo de bajo costo (Ko et al., 2019) (Chu et al., 2021) (Kim & Son, 2018). Lo que dota a las nuevas generaciones de ingenieros la capacidad de desarrollo tecnológico sin necesidad de invertir grandes costos económicos y temporales.

Es importante mencionar que una de las desventajas de este modelo, es que debido a la rapidez con la que evolucionan las tecnologías y algoritmos, muy fácilmente un trabajador puede quedar relegado por la obsolescencia, por lo que es de gran importancia que el alumnado, y básicamente cualquier profesional del área, tenga una capacitación constante en estos nuevos modelos algorítmicos y electrónicos; es importante el aprendizaje del Big Data, el Deep Learning, sistemas embebidos y protocolos de comunicación, con la finalidad de hacerle frente a este nuevo paradigma de trabajo ingenieril.

Para una revisión de las tendencias del área se puede revisar (Cortés et al., 207), (del Val Román, 2016) y (Naji, 2018).

Referencias.

Chu, Y. B., & Yap, W. K. (2021). Raspberry Pi Based Wireless Interface System for Automated Microfabrication in the Context of Industry 4.0. In Advances in Electrical and Electronic Engineering and Computer Science (pp. 117-123). Springer, Singapore.

Cortés, C. B. Y., Landeta, J. M. I., & Chacón, J. G. B. (2017). El entorno de la industria 4.0: implicaciones y perspectivas futuras. Conciencia tecnológica, (54), 33-45.

del Val Román, J. L. (2016, March). Industria 4.0: la transformación digital de la industria. In Valencia: Conferencia de Directores y Decanos de Ingeniería Informática, Informes CODDII.

Kim, C. S., & Son, S. B. (2018, December). A Study on Big Data Cluster in Smart Factory using Raspberry-Pi. In 2018 IEEE International Conference on Big Data (Big Data) (pp. 5360-5362). IEEE.

Ko, J. S., Huh, J. H., & Kim, J. C. (2019). Improvement of temperature control performance of thermoelectric dehumidifier used industry 4.0 by the SF-PI controller. Processes, 7(2), 98.

Naji, M. J. (2018). Industria 4.0, competencia digital y el nuevo Sistema de Formación Profesional para el empleo. Relaciones Laborales y Derecho del Empleo, 6(1).